Performanța materialelor izolante afectează direct calitatea, eficiența procesării și domeniul de aplicare al firelor și cablurilor. Performanța materialelor izolante afectează direct calitatea, eficiența procesării și domeniul de aplicare al firelor și cablurilor.

1. Fire și cabluri din clorură de polivinil din PVC

Clorură de polivinil (denumită în continuarePVC) materialele izolatoare sunt amestecuri în care se adaugă stabilizatori, plastifianți, ignifuganți, lubrifianți și alți aditivi la pulberea de PVC. În funcție de diferitele aplicații și cerințele caracteristice ale firelor și cablurilor, formula este ajustată în consecință. După decenii de producție și aplicare, tehnologia de fabricație și prelucrare a PVC-ului a devenit acum foarte matură. Materialul izolator din PVC are aplicații foarte largi în domeniul firelor și cablurilor și are caracteristici distincte proprii:

A. Tehnologia de fabricație este matură, ușor de format și de procesat. Comparativ cu alte tipuri de materiale de izolație pentru cabluri, aceasta nu numai că are un cost redus, dar poate controla eficient și diferența de culoare, luciul, imprimarea, eficiența de procesare, moliciunea și duritatea suprafeței firului, aderența conductorului, precum și proprietățile mecanice și fizice și proprietățile electrice ale firului în sine.

B. Are performanțe excelente de ignifugare, astfel încât firele izolate cu PVC pot îndeplini cu ușurință gradele de ignifugare prevăzute de diverse standarde.

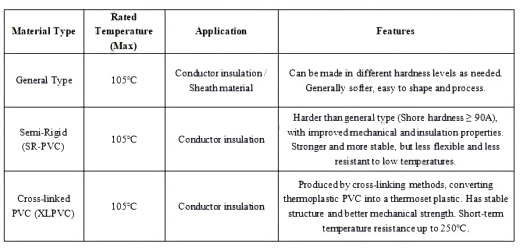

C. În ceea ce privește rezistența la temperatură, prin optimizarea și îmbunătățirea formulelor materialelor, tipurile de izolație din PVC utilizate în prezent includ în principal următoarele trei categorii:

În ceea ce privește tensiunea nominală, este utilizată în general la niveluri de tensiune nominale de 1000V AC și mai mici și poate fi aplicată pe scară largă în industrii precum electrocasnice, instrumente și contoare, iluminat și comunicații în rețea.

PVC-ul are și unele dezavantaje inerente care îi limitează aplicarea:

A. Datorită conținutului ridicat de clor, la ardere va emite o cantitate mare de fum gros, care poate provoca sufocare, poate afecta vizibilitatea și poate produce anumiți agenți cancerigeni și gaz HCl, provocând daune grave mediului. Odată cu dezvoltarea tehnologiei de fabricare a materialelor izolatoare cu emisii reduse de fum și zero halogeni, înlocuirea treptată a izolației din PVC a devenit o tendință inevitabilă în dezvoltarea cablurilor.

B. Izolația obișnuită din PVC are o rezistență slabă la acizi și alcali, ulei termic și solvenți organici. Conform principiului chimic „aceea ce se dizolvă”, firele din PVC sunt foarte predispuse la deteriorare și fisurare în mediul specific menționat. Cu toate acestea, datorită performanțelor excelente de prelucrare și costului redus, cablurile din PVC sunt încă utilizate pe scară largă în electrocasnice, corpuri de iluminat, echipamente mecanice, instrumente și contoare, comunicații în rețea, cablaje pentru clădiri și alte domenii.

2. Fire și cabluri din polietilenă reticulată

PE reticulat (denumit în continuareXLPE) este un tip de polietilenă care se poate transforma dintr-o structură moleculară liniară într-o structură tridimensională tridimensională în anumite condiții, sub acțiunea razelor de înaltă energie sau a agenților de reticulare. În același timp, se transformă din termoplastic în plastic termorezistent insolubil.

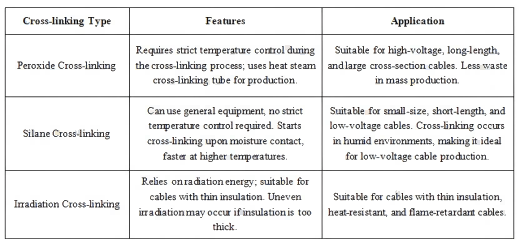

În prezent, în aplicarea izolației firelor și cablurilor, există în principal trei metode de reticulare:

A. Reticularea cu peroxid: Aceasta implică utilizarea mai întâi a rășinii de polietilenă în combinație cu agenți de reticulare și antioxidanți adecvați, apoi adăugarea altor componente, după cum este necesar, pentru a produce particule de amestec de polietilenă reticulabile. În timpul procesului de extrudare, reticularea are loc prin conducte de reticulare cu abur fierbinte.

B. Reticularea cu silan (reticulare în apă caldă): Aceasta este, de asemenea, o metodă de reticulare chimică. Mecanismul său principal este de a reticula organosiloxanul și polietilena în condiții specifice,

și gradul de reticulare poate ajunge în general la aproximativ 60%.

C. Reticulare prin iradiere: Aceasta utilizează raze de înaltă energie, cum ar fi razele R, razele alfa și razele de electroni, pentru a activa atomii de carbon din macromoleculele de polietilenă și a provoca reticulare. Razele de înaltă energie utilizate în mod obișnuit în fire și cabluri sunt razele de electroni generate de acceleratoarele de electroni. Deoarece această reticulare se bazează pe energie fizică, aparține reticulării fizice.

Cele trei metode diferite de reticulare menționate mai sus au caracteristici și aplicații distincte:

Comparativ cu polietilena termoplastică (PVC), izolația din XLPE are următoarele avantaje:

A. A sporit rezistența la deformare termică, a îmbunătățit proprietățile mecanice la temperaturi ridicate și a îmbunătățit rezistența la fisurarea din cauza stresului ambiental și la îmbătrânirea termică.

B. Are stabilitate chimică îmbunătățită și rezistență la solvenți, reduce fluxul la rece și, în esență, își menține performanța electrică originală. Temperatura de funcționare pe termen lung poate ajunge la 125 ℃ și 150 ℃. Sârma și cablul izolate din polietilenă reticulată îmbunătățesc, de asemenea, rezistența la scurtcircuit, iar rezistența la temperatură pe termen scurt poate ajunge la 250 ℃. Pentru fire și cabluri de aceeași grosime, capacitatea de transport a curentului a polietilenei reticulate este mult mai mare.

C. Are proprietăți mecanice, impermeabile și rezistente la radiații excelente, deci este utilizat pe scară largă în diverse domenii. Cum ar fi: fire de conectare internă pentru aparate electrice, cabluri de motor, cabluri de iluminat, fire de control al semnalului de joasă tensiune pentru automobile, fire de locomotivă, fire și cabluri pentru metrou, cabluri de protecție a mediului pentru mine, cabluri marine, cabluri pentru instalarea energiei nucleare, fire de înaltă tensiune pentru TV, fire de înaltă tensiune pentru radiografie, fire și cabluri de transmisie a energiei etc.

Firele și cablurile izolate XLPE au avantaje semnificative, dar au și unele dezavantaje inerente care le limitează aplicarea:

A. Performanță slabă de aderență la căldură. La prelucrarea și utilizarea firelor peste temperatura nominală, este ușor ca acestea să se lipească unele de altele. În cazuri grave, acest lucru poate duce la deteriorarea izolației și la scurtcircuite.

B. Rezistență slabă la conductivitate termică. La temperaturi care depășesc 200℃, izolația firelor devine extrem de moale. Atunci când este supusă unei forțe externe de comprimare sau coliziune, este predispusă la tăierea firelor și la scurtcircuitare.

C. Este dificil de controlat diferența de culoare dintre loturi. Probleme precum zgârieturi, albire și decojirea caracterelor imprimate sunt predispuse să apară în timpul procesării.

D. Izolația XLPE cu un grad de rezistență la temperatură de 150℃ este complet fără halogeni și poate trece testul de combustie VW-1 în conformitate cu standardele UL1581, menținând în același timp proprietăți mecanice și electrice excelente. Cu toate acestea, există încă anumite blocaje în tehnologia de fabricație, iar costul este ridicat.

3. Fire și cabluri din cauciuc siliconic

Moleculele de polimer ale cauciucului siliconic sunt structuri în lanț formate prin legături SI-O (siliciu-oxigen). Legătura SI-O este de 443,5 KJ/MOL, mult mai mare decât energia legăturii CC (355 KJ/MOL). Majoritatea firelor și cablurilor din cauciuc siliconic sunt produse prin extrudare la rece și procese de vulcanizare la temperatură înaltă. Printre diversele fire și cabluri din cauciuc sintetic, datorită structurii sale moleculare unice, cauciucul siliconic are performanțe superioare în comparație cu alte cauciucuri obișnuite.

A. Este extrem de moale, are o elasticitate bună, este inodor și netoxic, nu se teme de temperaturi ridicate și poate rezista la frig sever. Intervalul de temperatură de funcționare este de la -90 la 300 ℃. Cauciucul siliconic are o rezistență la căldură mult mai bună decât cauciucul obișnuit. Poate fi utilizat continuu la 200 ℃ și pentru o perioadă de timp la 350 ℃.

B. Rezistență excelentă la intemperii. Chiar și după expunerea pe termen lung la razele ultraviolete și la alte condiții climatice, proprietățile sale fizice au suferit doar modificări minore.

C. Cauciucul siliconic are o rezistivitate foarte mare, iar rezistența sa rămâne stabilă pe o gamă largă de temperaturi și frecvențe.

Între timp, cauciucul siliconic are o rezistență excelentă la descărcările corona de înaltă tensiune și la descărcările cu arc. Firele și cablurile izolate din cauciuc siliconic au seria de avantaje menționate mai sus și sunt utilizate pe scară largă în firele pentru dispozitive de înaltă tensiune pentru televizoare, firele rezistente la temperaturi ridicate pentru cuptoarele cu microunde, firele pentru aragazurile cu inducție, firele pentru cafetiere, cablurile pentru lămpi, echipamentele UV, lămpile cu halogen, firele de conectare internă pentru cuptoare și ventilatoare, în special în domeniul electrocasnicelor mici.

Totuși, unele dintre propriile sale deficiențe limitează și aplicarea sa pe scară largă. De exemplu:

A. Rezistență slabă la rupere. În timpul procesării sau utilizării, este predispus la deteriorări din cauza forței externe de comprimare, zgârieturi și șlefuire, ceea ce poate provoca un scurtcircuit. Măsura de protecție actuală constă în adăugarea unui strat de fibră de sticlă sau fibră de poliester rezistentă la temperaturi ridicate, împletită în afara izolației de silicon. Cu toate acestea, în timpul procesării, este totuși necesar să se evite pe cât posibil leziunile cauzate de comprimarea forței externe.

B. Agentul de vulcanizare utilizat în prezent în principal în turnarea prin vulcanizare este dublu, doi, patru. Acest agent de vulcanizare conține clor. Agenții de vulcanizare complet fără halogeni (cum ar fi vulcanizarea cu platină) au cerințe stricte privind temperatura mediului de producție și sunt costisitori. Prin urmare, la prelucrarea cablajelor electrice, trebuie luate în considerare următoarele aspecte: presiunea roții de presiune nu trebuie să fie prea mare. Cel mai bine este să se utilizeze material din cauciuc pentru a preveni fracturarea în timpul procesului de producție, ceea ce poate duce la o rezistență slabă la presiune.

4. Sârmă de cauciuc reticulat din etilen propilen dienă monomeră (EPDM) (XLEPDM)

Cauciucul reticulat de etilenă-propilenă-dienă monomeră (EPDM) este un terpolimer de etilenă, propilenă și o dienă neconjugată, reticulat prin metode chimice sau de iradiere. Sârma izolată din cauciuc EPDM reticulată combină avantajele atât ale sârmei izolate din poliolefină, cât și ale sârmei izolate din cauciuc obișnuit:

A. Moale, flexibil, elastic, antiaderent la temperaturi ridicate, rezistent la îmbătrânire pe termen lung și rezistent la condiții meteorologice dure (-60 până la 125 ℃).

B. Rezistență la ozon, rezistență la UV, rezistență la izolație electrică și rezistență la coroziune chimică.

C. Rezistența la ulei și solvenți este comparabilă cu cea a izolației din cauciuc cloropren de uz general. Este prelucrată cu echipamente obișnuite de extrudare la cald și se adoptă reticularea prin iradiere, ceea ce este simplu de prelucrat și are un cost redus. Firele izolate din cauciuc monomer de etilenă propilen dienă reticulat (EPDM) au numeroasele avantaje menționate mai sus și sunt utilizate pe scară largă în domenii precum cabluri de compresor de refrigerare, cabluri impermeabile pentru motoare, cabluri de transformatoare, cabluri mobile în mine, foraj, automobile, dispozitive medicale, nave și cablaje interne generale ale aparatelor electrice.

Principalele dezavantaje ale firelor XLEPDM sunt:

A. La fel ca firele XLPE și PVC, are o rezistență relativ slabă la rupere.

B. Aderența și autoaderența slabe afectează procesabilitatea ulterioară.

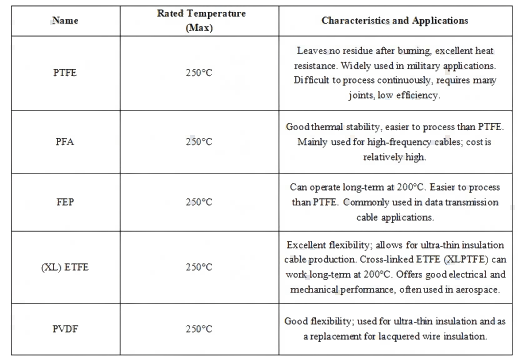

5. Fire și cabluri fluoroplastice

Comparativ cu cablurile obișnuite din polietilenă și clorură de polivinil, cablurile fluoroplastice au următoarele caracteristici importante:

A. Fluoroplastele rezistente la temperaturi ridicate au o stabilitate termică extraordinară, permițând cablurilor fluoroplastice să se adapteze la medii cu temperaturi ridicate, cuprinse între 150 și 250 de grade Celsius. În condițiile unor conductori cu aceeași secțiune transversală, cablurile fluoroplastice pot transmite un curent admisibil mai mare, extinzând astfel considerabil gama de aplicații a acestui tip de fir izolat. Datorită acestei proprietăți unice, cablurile fluoroplastice sunt adesea utilizate pentru cablarea internă și firele de conectare în aeronave, nave, cuptoare cu temperaturi înalte și echipamente electronice.

B. Bună ignifugare: Fluoroplasticele au un indice de oxigen ridicat, iar la ardere, raza de propagare a flăcării este mică, generând mai puțin fum. Sârma fabricată din acestea este potrivită pentru unelte și locuri cu cerințe stricte de ignifugare. De exemplu: rețele de calculatoare, metrou, vehicule, clădiri înalte și alte locuri publice etc. Odată ce izbucnește un incendiu, oamenii pot avea timp să evacueze fără a fi doborâți de fumul gros, câștigând astfel timp prețios de salvare.

C. Performanță electrică excelentă: Comparativ cu polietilena, fluoroplastele au o constantă dielectrică mai mică. Prin urmare, în comparație cu cablurile coaxiale cu structuri similare, cablurile fluoroplaste au o atenuare mai mică și sunt mai potrivite pentru transmiterea semnalelor de înaltă frecvență. În zilele noastre, frecvența tot mai mare de utilizare a cablurilor a devenit o tendință. Între timp, datorită rezistenței la temperaturi ridicate a fluoroplastelor, acestea sunt utilizate în mod obișnuit ca cabluri interne pentru echipamentele de transmisie și comunicații, jumpere între alimentatoarele de transmisie wireless și emițătoare și cabluri video și audio. În plus, cablurile fluoroplaste au o rezistență dielectrică și o rezistență la izolație bune, ceea ce le face potrivite pentru utilizarea ca și cabluri de control pentru instrumente și contoare importante.

D. Proprietăți mecanice și chimice perfecte: Fluoroplastele au o energie de legătură chimică ridicată, stabilitate ridicată, sunt aproape neafectate de schimbările de temperatură și posedă o rezistență excelentă la îmbătrânire și rezistență mecanică la intemperii. De asemenea, nu sunt afectate de diverși acizi, alcali și solvenți organici. Prin urmare, sunt potrivite pentru medii cu schimbări climatice semnificative și condiții corozive, cum ar fi petrochimia, rafinarea petrolului și controlul instrumentelor pentru sonde de petrol.

E. Facilitează conexiunile prin sudură În instrumentele electronice, multe conexiuni se realizează prin sudare. Datorită punctului de topire scăzut al materialelor plastice generale, acestea tind să se topească ușor la temperaturi ridicate, necesitând abilități de sudare avansate. Mai mult, unele puncte de sudură necesită un anumit timp de sudare, acesta fiind și motivul pentru care cablurile fluoroplastice sunt populare. Cum ar fi cablajul intern al echipamentelor de comunicații și al instrumentelor electronice.

Desigur, fluoroplastele au încă unele dezavantaje care le limitează utilizarea:

A. Prețul materiilor prime este ridicat. În prezent, producția internă se bazează în continuare în principal pe importuri (Daikin din Japonia și DuPont din Statele Unite). Deși fluoroplastele autohtone s-au dezvoltat rapid în ultimii ani, varietățile de producție sunt încă unice. Comparativ cu materialele importate, există încă o anumită diferență în ceea ce privește stabilitatea termică și alte proprietăți generale ale materialelor.

B. Comparativ cu alte materiale izolante, procesul de producție este mai dificil, eficiența producției este scăzută, caracterele imprimate sunt predispuse la cădere, iar pierderile sunt mari, ceea ce face ca costul de producție să fie relativ ridicat.

În concluzie, aplicarea tuturor tipurilor de materiale izolante menționate mai sus, în special a materialelor izolante speciale pentru temperaturi înalte, cu o rezistență la temperatură de peste 105 ℃, se află încă într-o perioadă de tranziție în China. Fie că este vorba de producția de cabluri sau de prelucrarea cablajelor electrice, există nu doar un proces matur, ci și un proces de înțelegere rațională a avantajelor și dezavantajelor acestui tip de cablu.

Data publicării: 27 mai 2025